DIE HARBURGER FIRMA MÄRKER INVESTIERT 100 MILLIONEN IN DIE ZUKUNFT UND IN EINE UMWELTFREUNDLICHERE ZEMENTPRODUKTION

Von langer Hand geplant, begann im Mai 2020

auf dem Gelände der Harburger Firma Märker ein außer gewöhnliches Projekt. Direkt neben der viel-befahrenen B25 lag auf dem Firmengelände zwei Jahre eine Großbaustelle. Das Familienunternehmen, 1889 in Harburg von August Märker als Stein- und Zementwerk gegründet, investierte am Stammsitz in die Zukunft der Firmengruppe Märker Holding GmbH: Bis Juli 2022 hat die Firma eine neue Zementofen linie errichtet. Herzstück der Ofenlinie sind der knapp 110 Meter hohe Wärmetauscherturm mit dem 118 Meter hohen Kamin, der 61 Meter lange Drehrohr-ofen (die Stahlröhre hat einen Durchmesser von 4,20 Metern; mit 215 Millimetern Temperaturdehnung im Betrieb) sowie das neue Klinkerkühlergebäude.

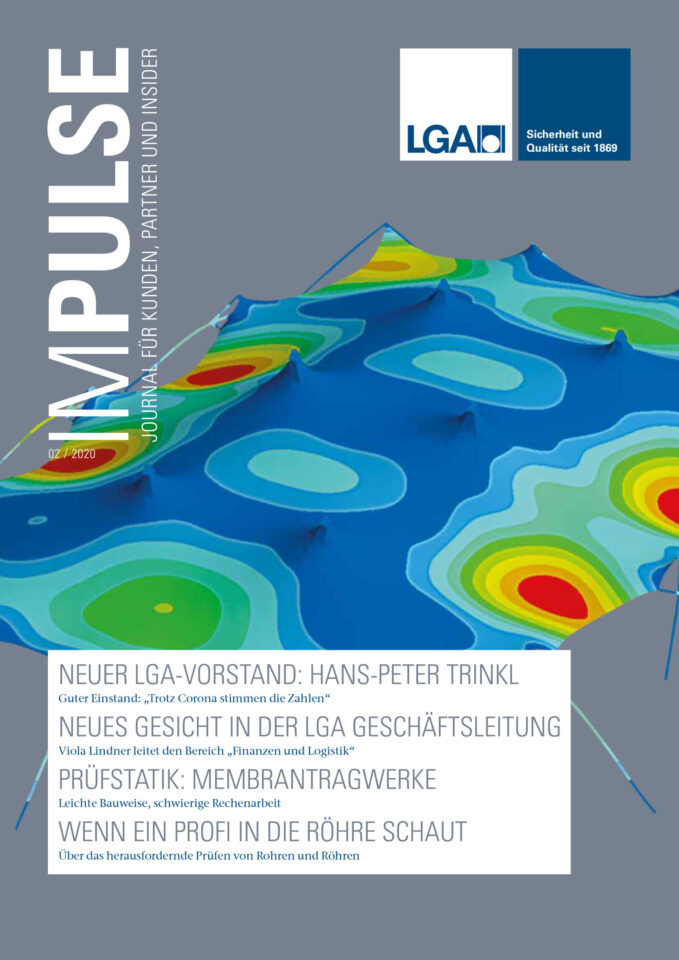

Der Aufwand für dieses Großbauvorhaben mit der Bezeichnung Ofenlinie 8 (es ist der achte Zementofen seit der Firmengründung) war gewaltig. Die Investition summiert sich auf rund 100 Millionen Euro. Innerhalb von nur zwei Jahren wurden bei der komplexen Baumaßnahme alle Teile der Anlage erstellt – von der eigenen Anschlussstelle an der B25 und einem Umspannwerk zur Stromversorgung über WT-Turm und Ofen bis zur Brennstoffversorgung, und das alles trotz Corona und immer angespannterer Lieferketten für Baustoffe und -teile. In Spitzenzeiten waren nach Angaben von Reinhold Ackermann, dem technischen Leiter der Firma Märker, bis zu 250 Beschäftigte auf der Baustelle. Mitte Mai 2022 ging die Ofenlinie 8 in den „Anlaufprozess“, Ende Juli war die feierliche Einweihung. Mit der neuen Anlage investiert Märker nicht nur in die Zukunft der Gruppe mit ihren gut 600 Mitarbeitern, sondern vor allem auch in eine umweltfreundlichere Zementproduktion. Durch die neue Ofenlinie soll alleine der brennstoffbedingte CO2-Ausstoß um 60.000 Tonnen pro Jahr verringert werden, das entspricht einer Reduktionvon etwa 25%, wie Geschäftsführer Maximilian Graf Pückler-Märker bereits bei Informationsveranstaltungen für die Bevölkerung von Harburg in der Anlaufphase des Projektes hervorhob. Für die LGA in Augsburg hielt der Auftrag ebenfalls Herausforderungen bereit: „Die Zweigstelle Augsburg war neben dem Wärmetauscherturm auch mit der Prüfung und Bauüberwachung von zehn weiteren, bis zu 27 Meter hohen Bauwerken beauftragt, die zu dem gesamten Anlagenkomplex gehören“, so Bauingenieur Michael Kühn, der gemeinsam mit den Kollegen Eugen Böpple, Malte Büschler, Andrea Heß, Jürgen Hilfinger und Ludger Nitsch die statische Prüfung durchführte. Die Bandbreite der zu betrachtenden Fragestellungen reichte von zyklischen Bohrpfahlbelastungen über Zwangsbeanspruchungen aus thermischen Verformungen des Drehrohrofens, Fragen der Einbaubarkeit des Betonstahles bei mit maximal 465 kg/m³ Beton hoch bewehrten Betonbauteilen bis hin zur Detailbemessung der bis zu 1800 mm hohen Stahlbauprofile.

Wegen der sehr hohen Lasten und der außergewöhnlichen Profile wurde die Beanspruchung für die meisten Hauptknoten über FEM-Modelle explizit nachgewiesen. Überschlagsrechnungen – auch von Hand – zur Kontrolle der wesentlichen Ergebnisse sind selbst heute stets sinnvoll, um Fehler rechtzeitig zu erkennen und zu vermeiden.

ZEMENT

Der Baustoff Zement wird seit über 2000 Jahren am Bau verwendet, der Begriff Zement leitet sich aus dem Lateinischen ab (opus caementitium). Als Bindemittel für die Zuschlagsstoffe Sand und Kies im Beton hat der Baustoff in der heutigen Bauwirtschaft eine überragende Bedeutung. Im Jahr 2021 wird die Weltproduktion auf 4,4 Milliarden Tonnen geschätzt (https://de.statista.com). Die Herstellung von Zement ist sehr energieintensiv. Zusätzlich entsteht bei der Herstellung von Zement auch chemisch bedingt CO2. Insgesamt wird bei der Produktion pro Tonne Zement ein CO2-Äquivalent von knapp 600 kg freigesetzt. Wegen der Bemühungen, den CO2-Ausstoß im Hinblick auf den Klimawandel zu reduzieren, unternimmt daher auch die Zementindustrie große Anstrengungen und investiert hohe Beträge. In Industrie und Forschung stehen dabei ganz verschiedene Ansätze im Fokus:

- Anlagentechnik (Steigerung der Energieeffizienz, Einsatz alternativer Brennstoffe)

- Veränderungen beim Baustoff (Reduktion des Klinkeranteils im Zement und des Zementanteils im Beton)

- Einführung neuer Verfahrenstechniken zur Abscheidung und Weiterverwendung von CO2 (CCU, Carbon Capture and Utilization)

FAKTEN RUND UM DIE NEUE OFENANLAGE

- Gesamtinvestition ca. 100 Millionen Euro

- Der neue 61 Meter lange Drehrohrofen mit einem Durchmesser von 4,20 Metern ist das Herzstück des Werks. Das Kalksteinmehl wird im Ofen bei 1450 Grad zu Klinker gebrannt, dem Ausgangsstoff für die Herstellung von Zement. Dies ist nur ein Teil der Anlage, denn …

- … dazu gehören auch der neue Wärmetauscherturm mit 118 Meter Höhe und …

- … weitere neue Anlagen, darunter ein rund 700 Meter langes Förderband, teilweise auf hohen Stützen, das zu einem Zwischenlager mit Silo neben dem Ofen führt. Über das Band werden Brennstoffe zum Ofen transportiert; gehäckseltes Material, beispielsweise Kunststoff- und Textil-Reststoffe.

- Für die neue Anlage wurden insgesamt rund 20.000 Kubikmeter Beton und 8000 Tonnen Stahl verbaut sowie 30.000 Kubikmeter Erde bewegt.