KATHARINA TREIBER ÜBER DIE AUFWÄNDIGE UNTERSUCHUNG VON BESCHICHTUNGEN, DIE IN INDUSTRIELLEN UMGEBUNGEN FUNKTIONIEREN UND SICHERHEIT GEWÄHRLEISTEN MÜSSEN.

DIE SHORE-HÄRTE...

… benannt nach Albert Ferdinand Shore, ist eine Kennzahl, die vorwiegend für Elastomere und gummielastische Polymere eingesetzt wird. Das Kernstück des Shore-Härte-Prüfgerätes ist ein federbelasteter Stift aus gehärtetem Stahl. Die Eindringtiefe in den Prüfkörper wird auf einer Skala von 0 bis 100 Shore abgelesen und ist ein Maß für die Werkstoffhärte.

So eine Bodenbeschichtung muss einiges aushalten… Das gilt besonders, wenn sie die Kolleg*innen des Bautechnischen Prüflabors der LGA Bautechnik in der Mangel haben.

Wie schnell ist es passiert, dass im privaten Bereich eine Flasche herunterfällt, zerbricht und sich eine Flüssigkeitslache auf dem Fußboden bildet? Ärgerlich ist das schon meistens, aber zugegebenermaßen harmlos, wenn es sich um Getränke oder mal einen Topf Farbe auf dem Fliesenboden handelt. In der Industrie sieht das anders aus. Hier wird mit weitaus gefährlicheren Stoffen gearbeitet. Neben dem Aspekt, dass bei Unfällen mit Chemikalien der Schutz von Mensch und Umwelt an erster Stelle steht, muss zusätzlich gewährleistet sein, dass keine schädlichen Stoffe durch die Beschichtung und die Bodenplatte in den Untergrund oder gar ins Grundwasser gelangen. Deshalb dürfen hier nur Beschichtungen eingesetzt werden, die eine allgemeine bauaufsichtliche Zulassung des Deutschen Institutes für Bautechnik (DIBt) aus Berlin haben. Aber welche Beschichtung hält nun welchen Belastungen stand? Das wird im Bautechnischen Labor unter genormten und definierten Bedingungen geprüft.

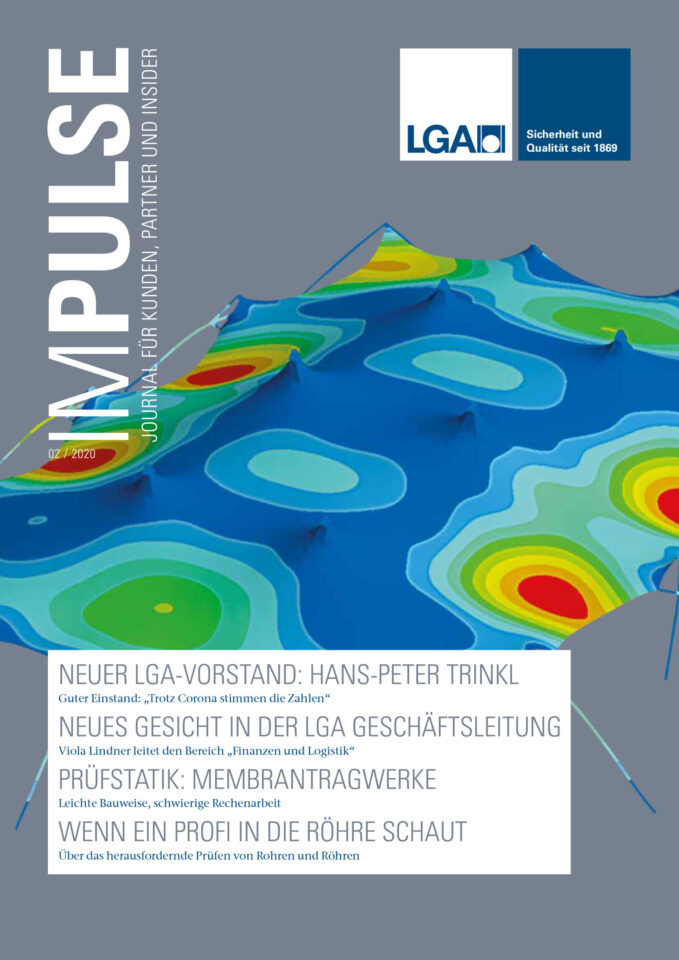

Jede zu prüfende Beschichtung wird unter Aufsicht des zuständigen Ingenieurs im Werk auf eine definierte Betonplatte aufgebracht und ins Labor geliefert. Hier werden die Beschichtungen erfasst, beschriftet und dürfen dann erst einmal für bis zu zwei Jahre bei jeder Witterung im „Zwinger“ auf dem Firmengelände oder in einem „Sandbad“ im Labor altern. Schließlich soll unter realistischen Alterungsbedinungen geprüft werden. Je nach Einsatzort der Beschichtung werden anschließend Chemikalien, zum Beispiel Essigsäure, Salzsäure oder auch Motorenöle, mit Hilfe einer Glocke aufgebracht und dürfen bis zu 28 Tage unter Druck von einem Bar auf die Beschichtung einwirken. Nach dem Entfernen der Glocke wird es meist spannend. Sieht man keinen Unterschied, lassen sich Verfärbungen erkennen oder hat sich gar die ganze Beschichtung aufgelöst? Hier kann man durchaus Überraschungen erleben, aber zur Erleichterung der Hersteller sind meist keine oder nur geringe Veränderungen zu erkennen. Zusätzlich zur visuellen Beurteilung der Veränderung wird die Shore-Härte der beanspruchten Fläche gemessen und mit den Werten bei Einlieferung und nach der Lagerung verglichen. Aus all diesen Untersuchungsergebnissen wird anschließend vom zuständigen Ingenieur ein Bericht erstellt, der vom Hersteller der Beschichtung beim DIBt eingereicht werden muss.